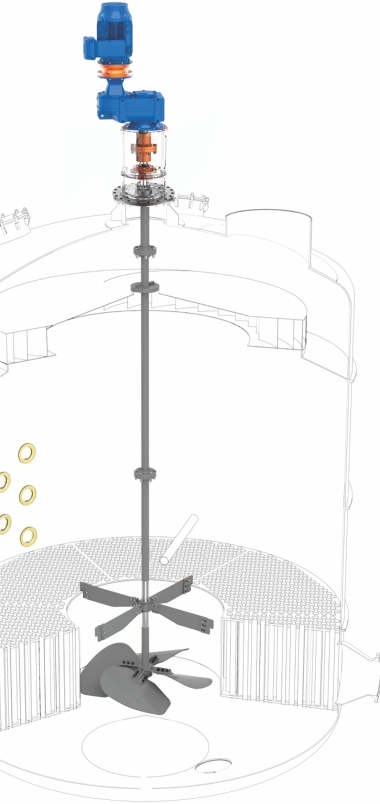

Agitador para Cozedor a Vácuo

O objetivo aqui é destacar pontos importantes do escopo que devem ser analisados e considerados para o selecionamento de um circulador mecânico no processo de cozimento das massas açucaradas.

Dentre as soluções desenvolvidas pela i9tech para aplicação em Cozedores Verticais a Vácuo tipo Batch, com especial destaque para o Circulador Mecânico Torkmix®, cujos benefícios poderão garantir um ganho substancial de performance para o processo de cozimento de açúcar como já citado por diversos estudiosos, as vantagens que a circulação forçada promove em relação a circulação natural são:

– Distribuição completa e uniforme da alimentação;

– Possibilidade de controle automático da alimentação através do torque consumido pelo sistema;

– Movimento adequado da massa cozida;

– Variações mínimas de temperatura;

– Melhor formação dos cristais;

– Redução no tempo de cozimento (10~15% Massa “A”, 25~35% Massa “B” e 35~45% Massa “C”);

– Melhor rendimento com baixa pressão de vapor, podendo utilizar V2 e até V3;

– Velocidade de recirculação alta mantida até o final de preocesso;

– Reconhecidamente, os Circuladores tem importante participação na nucleação e crescimento dos cristais por cisalhamento mecânico causado pelo contato com a hélice ou com a parede interna do vaso;

– Aumento na eficiência do coeficiente de troca térmica global com consequente economia do vapor. Inclusive, dependendo do projeto, podendo propiciar a utilização de vapor de menor qualidade ou redução dos tempos de processo, quando aplicado vapor de melhor qualidade;

– Respeitando os parâmetros estabelecidos pelo projeto ou pelo processo, pode-se conseguir uma melhor relação entre a superfície de aquecimento da calandra e o volume final de massa cozida (S/V = m2/m3), assegurando assim um aumento na altura do líquido acima da calandra, trabalhando com mais produto;

– Aumento da capacidade devido a possibilidade de aumentar o nível operacional sem prejudicar a circulação;

Basicamente, de forma simplificada, pode se dizer que a agitação é regida por três parâmetros: a energia consumida, o bombeamento efetivo e o grau de cisalhamento imposto ao sistema. Estes três fatores são função das características de cada tipo de impelidor, e cada processo requer a dose certa de cada um deles.

Uma maneira prática de avaliar a eficiência de uma agitador é mensurar a energia consumida por metro cubico bombeado (kW.h/m³), levando em consideração que o sistema cumpra com eficácia o objetivo proposto da agitação, que no caso em questão é promover a circulação da massa cozida nas diversas variações de viscosidade durante o processo.

Em uma configuração mais completa, com a implementação do monitoramento de torque, pode-se manter a alimentação do xarope na dosagem correta e no tempo certo, tomando como referência, a Zona de Saturação Intermediária. Com este recurso, o operador poderá contar com mais informações, além de garantir um melhor padrão de qualidade na formação dos cristais com consequente redução na produção do indesejável falso-cristal.

Outras considerações:

No setor sucroalcooleiro, o cozedor vertical é de longe o mais complexo para se aplicar um sistema de agitação eficiente. Isto porque, estamos falando de um Reator que tem alimentação irregular, que passa por mudanças bruscas de viscosidade em curto período de tempo, que necessita de uma troca de calor eficiente e que possui dependência total da qualidade da matéria prima para apresentar um resultado satisfatório. Felizmente, até mesmo por esta complexidade, tem sido um dos equipamentos mais estudados nos últimos anos pelos mais renomados pesquisadores.

No quesito da agitação, acreditamos que Rackemann (SRI) apresentou o trabalho mais refinado, pois mesmo limitado às tecnologias disponíveis da época, chegou a desenvolver e instalar um anemômetro dentro do vácuo para medir a velocidade do fluído de acordo com ângulo da hélice. Neste caso, foi utilizado uma hélice de pás retas, porém, com recurso disponível para ajustar o ângulo de ataque.

Outro trabalho importante deste autor se deu no levantamento do coeficiente de troca térmica global. Já no processo de cristalização do açúcar, existe um consenso entre a maioria dos pesquisadores sobre a condição de viscosidade mais adequada para a nucleação dos cristais, sendo a mais ideal, a zona intermediária onde o coeficiente de supersaturação encontra-se entre 1,2 e 1,3.

Citamos acima algumas pesquisas que certamente já são de conhecimento publico, mas sem elas ficaria difícil explicar a evolução no desenvolvimento desta tecnologia dentro da i9tech, haja vista que estamos nos valendo de todo estes conhecimentos e ainda acrescentando outras fontes para então chegar a uma solução comprovadamente inovadora. Vamos aos detalhes:

Até há uns poucos anos atrás, muito dos Circuladores até eram projetados com embasamento nos conhecimentos acima apontados, todavia, o estudo cientifico da agitação não era considerado, e, tampouco, alguns periféricos importantes não existiam ou não eram aplicados. Consequentemente, em alguns casos, ainda que alguns resultados se apresentavam positivos, o consumo de potência era demasiadamente elevado, normalmente entre 110 e 150 KW. Um outro grande equívoco que também contribuía para a extrapolação da potência estava na exigência de se agitar (na velocidade nominal dos acionamentos) com grau BRIX acima de 93, o que na prática, devido a condição física do fluído, não era (e continua não sendo) possível aplicar.

As dificuldades citadas acima inviabilizavam a utilização de Circuladores Mecânicos na maioria dos projetos. Por outro lado, serviram de inspiração para a i9tech desenvolver algumas soluções que pudessem atender as necessidades do setor. Atualmente, o nosso portfólio conta com projetos de Circuladores que vão desde o modelo mais simples (porém funcional) ao mais equipado, tendo como ênfase, o aumento da confiabilidade. Contudo, todos eles são preparados para atender as principais solicitações de uso.

Para melhor entendimento das melhorias ocorridas, segue abaixo uma breve explanação:

Hélice:

Para garantir uma taxa de renovação adequada ao processo, recomenda-se a utilização de um impelidor com bom design e com predominância no fluxo axial. Além disso, torna-se imprescindível o conhecimento do NP (Número de Potência) e do NQ (coeficiente de vazão) para alcançar uma boa eficiência de agitação com reduzido consumo de energia sem prejuízo do bombeamento. Atualmente, as potencias selecionadas raramente ultrapassam 55 KW.

Material dos componentes de acionamento (hélice, eixos e acoplamentos):

Aço Carbono ou Aço Inoxidável.

Porta-gaxeta:

Em projetos com vedação por gaxeta, o eixo principal recebe uma camisa retificada cuja finalidade está na proteção do eixo principal.

Vedação:

Quando bem projetada e instalada rigorosamente dentro da norma, a vedação por gaxeta costuma apresentar bons resultados. Todavia, o selo mecânico, apesar do investimento inicial ser um pouco mais elevado, o custo e benefício pode ser mais vantajoso.

Mancal de rolamento:

Embora não seja imprescindível, este acessório contribui em muito para a confiabilidade do conjunto, facilidade de instalação e remoção dos acionamentos, troca dos elementos selantes (selo ou gaxeta), segurança dos trabalhadores e longevidade dos redutores. Para este item temos dois modelos, sendo ambos preparados para upgrade a qualquer tempo de gaxeta para selo mecânico:

Modelo Simples: Próprio para vedação por Gaxeta ou por Selo Mecânico tipo Cartucho de Rolamentos. Este sistema requer um investimento inicial menor, porém, em caso de emigração para Selo Mecânico, o desembolso será maior.

Modelo Duplo: Próprio para vedação por Gaxeta ou por Selo Mecânico Simples. Investimento inicial maior, porém com desembolso menor quando da emigração para Selo Mecânico.